研發工程

協同開發設計

要產出一件高品質壓鑄件遠在模具建立前就需要開始琢磨,最關鍵的要素在於工程設計階段,在此階段暉華能夠與客戶的工程團隊參與新產品設計與開發,協助於產品設計之初提供產品的可製造性分析(DFM)並優化可鑄造性,避免等到產品設計出來後再去修改而造成的開發試作次數與重新設計成本。此外,我們也會把下游工序例如二次加工、表面處理等一併列入評估,目的是能夠以最有效的方式把整體的生產成本降到最低。

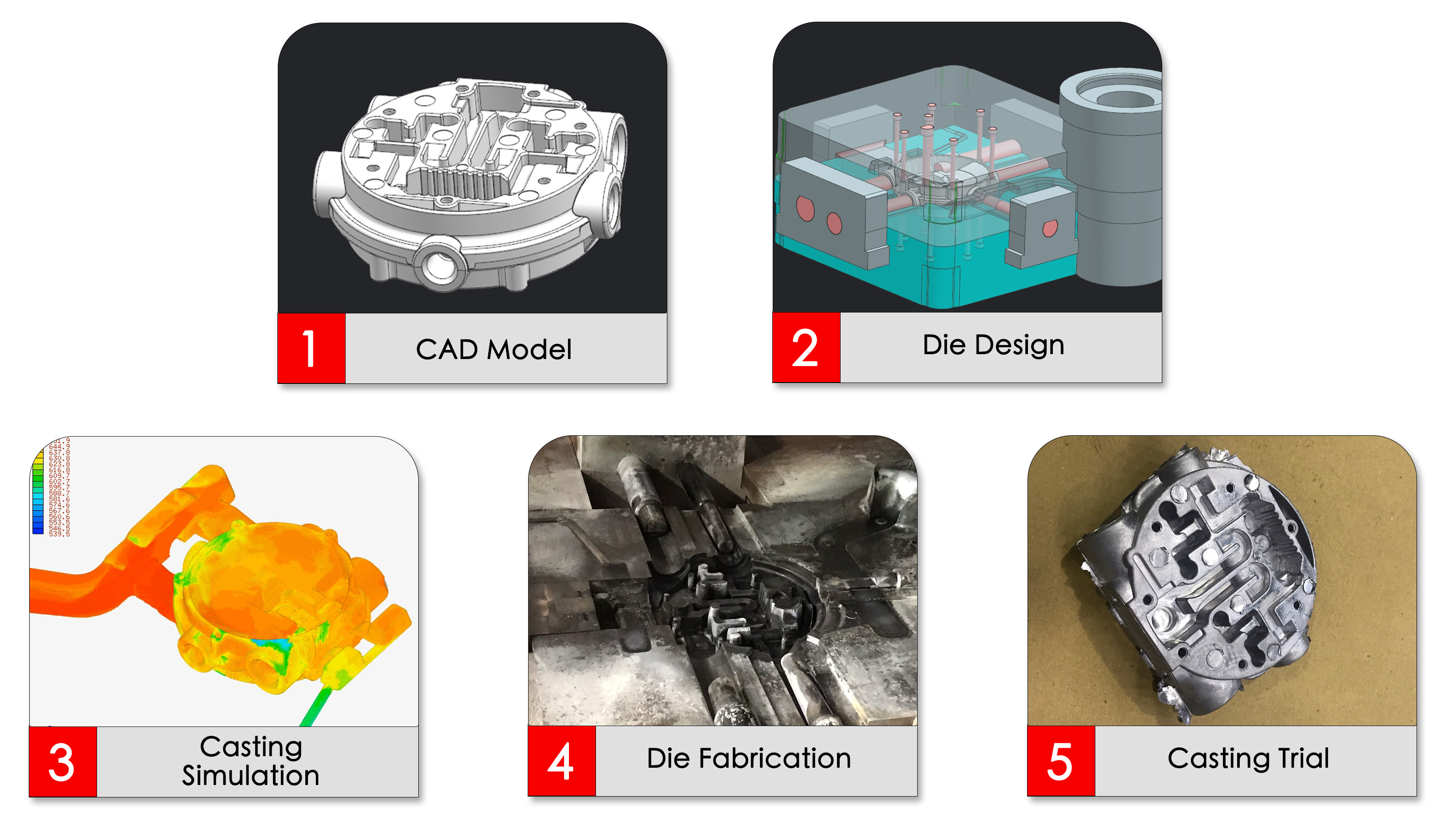

模流分析與CAD(電腦輔助設計)

我們的工程團隊會針對工件所有特徵評估設計出最佳的模具設計方案,以利提高模具壽命並且把鑄造過程中可能遇到的問題降到最小。壓鑄成品的品質好壞模具設計佔大部分的因素,一副理想的模具必須是生產性高、長壽命、容易保養、且容易製造的,我們了解每個不同工件對於壓鑄模來說都是獨特的,因此我們運用CAE(電腦輔助工程)技術結合CAD(Solidworks ®, AutoCAD ®)以及模流分析軟體(Hitachi ADSTEFAN)來優化壓鑄模設計,為的就是可在先期開發階段就預測鑄件的缺失,降低產品試製成本,縮短產品設計周期。除此之外,我們還擁有屬於自己的模具廠,這使我們的壓鑄模也具有一定的成本競爭力。

估價核對清單

在新案件的初期報價階段,我們期望能收到以下的設計準則:

- 2D圖檔與3D模型

- 使用之鋁合金材料與機械性質

- 估計年用量

- 案件時程計畫

- 毛胚/加工關鍵尺寸

- 表面處理需求

- 允許的拔模角度

這些關鍵性的問題對於開發出最佳化的鑄造製程以及模具設計有極大的幫助,能夠在客人的預算條件下提供滿足其品質要求且準時交貨的鑄造件是我們的目標。